آشنایی با 4 روش جوشکاری متداول و پرکاربرد، معایب و مزایای روشهای جوشکاری MIG / TIG / Stick / Flux Core

جوشکاری به عنوان هنر اتصال قطعات فلزی به یکدیگر شناخته میشود و روشهای بسیار مختلفی نیز برای انجام این فرآیند وجود دارد که در این مطلب از مجله مجله کیف ابزار به بررسی 4 روش جوشکاری متداول شامل MIG / TIG / Stick / Flux Core پرداخته و با مزایا، معایب و کاربردهای منحصربفرد هریک از آنها آشنا میشویم. به طور کلی جوشکاری بر روی قطعات فلزی، نیازمند استفاده از روشهای خاصی است که آشنایی با نکات فنی و ویژگیهای آنها میتواند استحکام اتصالات مختلف را به شکل قابل توجهی افزایش بدهد.

معرفی تکنیکهای جوشکاری همراه با جزئیات کاربردی

جوشکاری یکی از مهمترین و قدیمیترین تکنیکهای مورد استفاده در ساخت و تولید مجموعه گستردهای از تجهیزات و لوازم زندگی است اما انتخاب روش جوشکاری در هر موقعیت، با توجه به مزایا و ویزگیهای خاص هر روش به یک موضوع مهم و نسبتا پیچیده تبدیل میشود. از طرف دیگر، یادگیری روشهای مختلف جوشکاری با یکدیگر متفاوت بوده و برخی از آنها نیازمند سالها تجربه و فعالیت عملی برای آشنایی با نکات و ریزهکاریهای خاص خواهد بود.

نکته مهم دیگر به سازگاری روشهای مختلف جوشکاری با محیطهای گوناگون مربوط میشود؛ به طوریکه برخی از آنها به شکل خاص برای مصارف داخلی و ساخت قطعات و برخی دیگر برای استفاده در شرایط خاص آبوهوایی مناسب هستند. به همین دلیل در این مطلب کلیه نکات و موارد مهم در خصوص 4 روش مهم جوشکاری به شکل ساده بیان شده است تا کاربران بر اساس سطح تخصص و کاربردهای موردنیاز خود بتوانند مناسبترین روش جوشکاری را برای کسب بهترین نتیجه ممکن انتخاب کنند.

آشنایی با انواع روشهای جوشکاری و ویژگیهای آنها

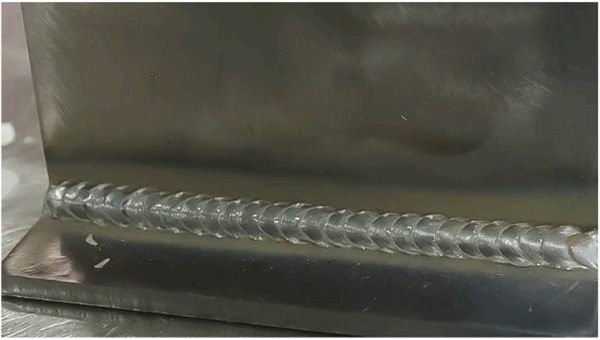

جوشکاری MIG (Metal Inert Gas): این روش جوشکاری به دلیل یادگیری آسان و کاربرد گسترده بر روی طیف وسیع قطعات فلزی به عنوان یک روش بسیار متداول شناخته میشود. به طور کلی جوشکاری MIG دارای خروجی تمیزی است که نیازی به پاکسازی ندارد اما به دلیل استفاده از گاز محافظ خنثی، در دسته روشهای جوشکاری گرانقیمت قرار میگیرد. در این روش قطعه ذوبشونده یا الکترود همراه با گاز محافظ خنثی از داخل تفنگ جوشکاری خارج میشوند.

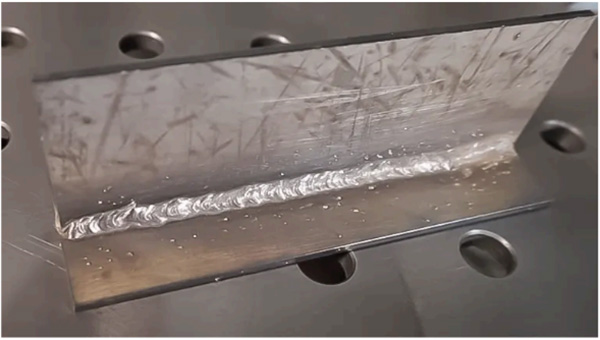

جوشکاری TIG/GTAW (Tungsten Inert Gas): این روش جوشکاری به دلیل دقت و کیفیت بالای خود به دانش فنی و مهارت بالایی نیاز دارد و در مقایسه با سایر روشها بر روی طیف گستردهتری از قطعات فلزی قابل اجرا بوده و ظاهر بسیار تمیز و یکنواختی را ایجاد میکند اما سرعت جوشکاری در این روش پایین بوده و به صرف زمان بیشتری نیاز دارد. در این روش انبر جوشکاری دارای یک قطعه ذوبکننده از جنس تنگستن بوده و قطعه ذوبشونده یا الکترود از خارج و توسط کاربر به درون حوضچه جوش وارد میشود.

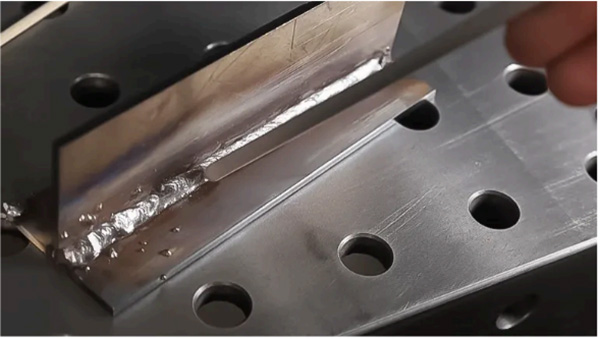

جوشکاری Stick (Shielded Metal Arc): این روش جوشکاری بیشتر به دلیل سادگی و استحکام بالای خود شهرت پیدا کرده و به شکل ویژه در محیطهای خارجی و برای استفاده در شرایط سخت محیطی کاربرد دارد و به عنوان متداولترین روش جوشکاری حال حاضر شناخته میشود.

با اینکه این روش حتی بر روی قطعات کثیف و زنگزده فلزی نیز قابلیت اجرا دارد اما برای ایجاد جوشهای یکنواخت و موثر، نیازمند سطح قابل قبولی از دانش و تخصص خواهد بود. در این روش به دلیل استفاده از الکترودهای روکشدار باید سربارههای ناشی از ذوب الکترود را پس از اجرای هر مرحله از فرآیند جوشکاری پاکسازی کرد و در مجموع باید در نظر داشت که این روش از نظر ظاهری در رتبه پایینتری نسبت به سایر روشها قرار میگیرد.

بیشتر بخوانید: ست ۷ عددی مجموعه دسته و سری های بکس کلاین تولز معرفی شد

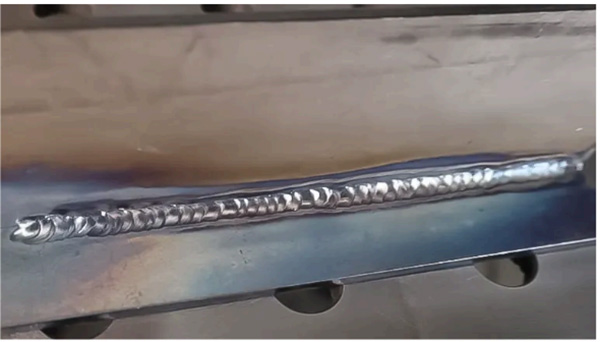

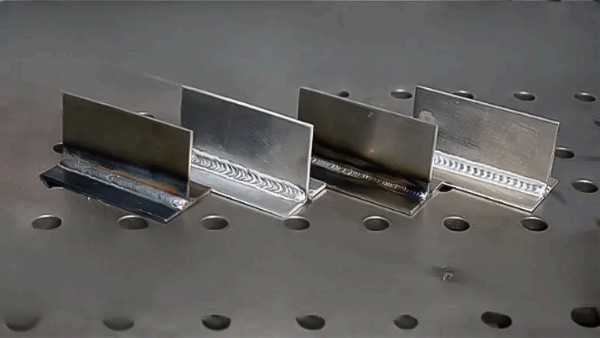

جوشکاری Flux Cored یا توپودری: این روش به عنوان یک جایگزین مناسب برای حالت MIG محسوب میشود و معمولا در زمان عدم توانایی در اعمال گاز محافظ خارجی مورد استفاده قرار میگیرد و در برخی از موارد سرعت فرآیند جوشکاری را به شکل قابل توجهی افزایش میدهد. البته باید در نظر داشت که نمای ظاهری جوش در این روش و در مقایسه با حالت MIG تا حدی خشنتر و ناهموارتر بوده و به دلیل تولید حجم نسبتا زیاد دود و بو، نیازمند استفاده از سیستمهای تهویه خواهد بود.

در این روش به جای استفاده از گاز محافظ، نوعی پودر در داخل استوانه الکترود قرار میگیرد که با انجام جوشکاری از ایجاد واکنش اکسیداسیون و کاهش کیفیت جوش جلوگیری میکند.

در مجموع، هریک از روشهای جوشکاری دارای ویژگیهای خاصی هستند که این ویژگیها باعث ایجاد محدودیت در کاربردهای مختلف آنها میشود و شناخت این محدودیتها تنها به وسیله آشنایی با نقاط ضعف و قوت هریک از آنها امکانپذیر خواهد بود. در واقع قلمروی دانش جوشکاری دارای سطوح بسیار گستردهای است که هریک با برخورداری از کاربردهای مختلف به سطح مهارت کاربران و نوع پروژه موردنظر آنها پیوند میخورند.

همچنین باید توجه داشت که برخی از روشهای جوشکاری در کنار کاربرد گسترده بر روی قطعات فلزی، امکان جوشکاری بر روی قطعات غیرفلزی را نیز فراهم میکنند. در ادامه به شکل خاص و با جزئیات بیشتر به بررسی نقاط قوت و ضعف و ویژگیهای خاص هریک از روشهای جوشکاری چهارگانه MIG / TIG / Stick / Flux Core میپردازیم.

1- جوشکاری MIG

از مهمترین ویژگیهای این روش میتوان به سازگاری بالا و روش پیادهسازی بسیار آسان اشاره کرد. در واقع از نظر کاربری میتوان جوشکاری MIG را به چاقوهای همهکاره سوئیسی تشبیه کرد که در شرایط و حالتهای مختلف، امکان استفاده از آن وجود دارد. البته با اینکه یادگیری و پیادهسازی این روش بسیار آسان است اما به دلیل کاربردهای خاص خود به عنوان یکی از روشهای کاربردی و مرسوم در میان جوشکاران حرفهای نیز شناخته میشود.

ساختار ذاتی این روش بگونهای است که علاوه بر ارائه سرعت و کیفیت مناسب، امکان تنظیم سریع پارامترهای جوشکاری برای استفاده بر روی قطعات مختلف را نیز فراهم کرده و باعث تضمین سطح بسیار بالایی از استحکام و اطمینان در انواع پروژههای کوچک و بزرگ میشود. از طرف دیگر، قابلیت ایجاد جوشهای باکیفیت، تمیز و یکنواخت بر روی انواع قطعات فلزی نازک و ضخیم از جمله ویژگیهایی بارزی هستند که روش جوشکاری MIG را به یکی از بهترین انتخابهای ممکن در میان کاربران مبتدی و حرفهای تبدیل میکند.

برررسی ویژگیهای کمی و کیفی در جوشکاری MIG

برتری در سرعت: جوشکاری MIG یکی از سریعترین روشهای جوشکاری است که در شرایط مشابه میتواند فرآیندهای جوشکاری را تا 3 برابر سریعتر از روش TIG به پایان برساند. در واقع میتوان این سرعت بالا را معادل با کاهش زمان انجام پروژههای مختلف و افزایش بهرهوری تفسیر کرد.

بهرهوری بیشتر: جوشکاری MIG در کنار ارائه سرعت بالا، امکان ایجاد جوشهای یکنواخت و باکیفیت را نیز فراهم میکند که ترکیب این ویژگیها به معنی نیاز کمتر به انجام فرآیندهای اصلاحی، کاهش ضایعات و جلوگیری از ایجاد ساعتهای کار طولانی خواهد بود.

کاهش هزینه: افزایش سرعت و تلفات کمتر به معنی استفاده کارآمد از منابع مختلف نظیر نیروی کار و مواد است که جوشکاری MIG را به انتخابی مقرونبهصرفه برای انجام پروژههای کوچک و بزرگ تبدیل میکند.

مزایای جوشکاری MIG

راحتی در استفاده: ایدهآل برای کاربران مبتدی و امکان ایجاد جوشهای مداوم و یکنواخت به دلیل استفاده از سیستم تغذیه دوکی در قسمت سیم جوش

سرعت بالا: راهکار مناسب برای انجام سریع پروژههای تولیدی با ضریب کیفی و ایمنی بالا

تطبیقپذیری بینظیر: امکان جوشکاری بر روی انواع قطعات فلزی با ضخامتهای گوناگون، به ویژه قطعات نازک

معایب جوشکاری MIG

قیمت نسبتا بالا: ایجاد هزینههای عملیاتی بالا به دلیل استفاده از گاز محافظ

نمای جوش نامناسب: ایجاد جوشهای خشنتر در مقایسه با روش TIG

2- جوشکاری TIG

مهارت و دانش فنی از جمله نیازهای اولیه برای ورود به دنیای جوشکاری TIG است که بیشتر به دلیل نیاز به کنترل مداوم هردو بخش انبر جوشکاری و الکترود از سوی کاربر و همچنین حفظ فاصله ثابت میان قوس الکتریکی و قطعه کار در شرایط مختلف نشات میگیرد.

داشتن مهارت و تجربه در جوشکاری TIG یک امتیاز بزرگ محسوب میشود زیرا دقت و کیفیت جوش در این روش در سطح بسیار بالایی قرار دارد و علاوه بر ظاهر بسیار تمیز و یکنواخت، استحکام و مقاومت بینظیری را نیز فراهم میکند. در واقع این روش در صنایع مختلفی مانند خودروسازی و لوازم هنری که احتمال مشاهده نقاط جوشکاری وجود دارد، به یک اولویت غیر قابل انکار تبدیل میشود. در واقع میتوان گفت که جوشکاری TIG در کنار یک فعالیت فنی به عنوان یک هنر ظریف دستی نیز شناخته میشود که در کلیه موارد حساس میتوان از آن استفاده کرد.

برررسی ویژگیهای کمی و کیفی در جوشکاری TIG

دقت و ظرافت بالا: دقت و استحکام بالای جوشکاری TIG در کنار نمایش دقیق پارامترهای الکتریکی از جمله ویژگیهای خاص این روش است که به شکل گسترده در زمینههای صنعتی و مهندسی کاربرد داشته و امکان اندازهگیری، تخمین و مقایسه دقیق پارامترهای فنی را در پروژههای حساس فراهم میکند.

امکان اندازهگیری دقیق پارامترها: اندازهگیری کمی پارامترهای مختلف به عنوان شاخصهای کلیدی در صنایع مختلف محسوب میشوند که به شکل ویژه در ارزیابی کارآیی، بهرهوری و کیفیت فرآیندها و محصولات موثر هستند. به همین دلیل بهرهگیری از روش جوشکاری TIG در صنابع مختلف میتواند دقت این اندازهگیریهای کمی را به شکل قابل توجهی افزایش بدهد.

بررسیهای آماری دقیق: دادههای کمی دقیق به عنوان پایه و اساس تجزیه و تحلیلهای آماری محسوب میشوند که به شکل ویژه در آزمایش فرضیهها، شناسایی روندها و انجام پیشبینیها مورد استفاده قرار میگیرند و کسب دقیقترین اطلاعات جوشکاری تنها با استفاده از روش TIG امکانپذیر خواهد بود.

مزایای جوشکاری TIG

دقت بینظیر: توانایی کنترل کامل بر روی عرض و عمق جوش در کنار تنظیم حرارت ورودی

کیفیت جوش بالا: ایجاد جوشهای باکیفیت و بسیار تمیز همراه با کمترین میزان پاچش و بهمریختگی

تطبیقپذیری عالی: سازگاری با طیف گسترده قطعات فلزی در مقایسه با روشهای دیگر

معایب جوشکاری TIG

مشکل در اجرا و پیادهسازی: نیازمند سطح بالایی از مهارت و دانش تجربی

سرعت کم: عدم امکان استفاده در پروژههای تولیدی بزرگ و سرعت بسیار کم در مقایسه با جوشکاری MIG

3- جوشکاری Stick

این روش به عنوان یک راهکار ایدهآل برای جوشکاری در فضاهای باز و فعالیتهای سنگین شناخته میشود و با عملکرد ساده و استحکام بالای خود به شکل گسترده در فعالیتهای ساختمانی و کلیه مواردی که نمای جوشکاری دارای اهمیت نبوده و نقاط جوش در معرض دید قرار نمیگیرند، کاربرد دارد.

در واقع این روش، یک راهکار بسیار مطمئن برای مقابله با شرایط محیطی نامناسب مانند فشار و ضربه است که به دلیل سازگاری با مواد مختلف، در جایگاه بالاتری نسبت به سایر روشهای جوشکاری قرار میگیرد. از سوی دیگر، ضریب اطمینان بالا در کنار حداقل تجهیزات موردنیاز، جوشکاری Stick را به انتخاب اول کاربران برای انجام پروژههای مرتبط با ساختوساز و فعالیتهای فضای باز تبدیل میکند.

برررسی ویژگیهای کمی و کیفی در جوشکاری Stick

سرعت نسبتا بالا: با اینکه سرعت جوشکاری Stick در مقایسه با روش MIG در جایگاه پایینتری قرار میگیرد اما تعادل بسیار مناسبی از سرعت و تطبیقپذیری در روش Stick وجود دارد که باعث تثبیت عملکرد آن در شرایط مختلف شده و امکان انجام جوشکاری در بسیاری از حالتها را فراهم میکند.

سازگاری با محیط: یکی از مهمترین ویژگیهای جوشکاری Stick آن است که شرایط محیطی نامناسب مانند باد و گردوغبار، هیچ مانعی برای پیادهسازی آن به وجود نمیآورد. به همین دلیل جوشکاری Stick به عنوان یکی از متداولترین روشهای جوشکاری در فعالیتهای روزمره و تولیدی شناخته میشود.

انعطافپذیری بالا در استفاده: جوشکاری Stick به دلیل سازگاری با شرایط محیطی گوناگون و امکان پیادهسازی بر روی قطعات فلزی مختلف به شکل گسترده در مصارف ساختمانی و تعمیراتی کاربرد داشته و سطح فوقالعادهای از استحکام و دسترسی آسان را در اختیار کاربران قرار میدهد.

مزایای جوشکاری Stick

مقاومت بالا: استفاده از تجهیزات ساده و مقاوم برای مقابله با شرایط سخت محیطی

انعطافپذیری عالی: قابلیت استفاده بر روی فلزات کثیف و زنگزده

هزینه کم: عدم نیاز به گاز محافظ و کاهش هزینههای اجرایی

معایب جوشکاری Stick

نیاز به مهارت کافی: الزام به استفاده از تکنیکها و مهارتهای فنی برای ایجاد جوشهای تمیز و مقاوم

نیاز به پاکسازی: ایجاد آسیب در محیط به دلیل پاچش قطرات جوشکاری و نیاز به پاکسازی سربارهها پس از ایجاد لایههای جوش

4- جوشکاری Flux Cored

این روش جوشکاری تا حد زیادی به جوشکاری MIG شباهت دارد اما در این روش نیازی به استفاده از گاز محافظ نبوده و علاوه بر سرعت و انعطافپذیری عالی، استحکام و کارآیی بینظیری را نیز فراهم میکند. این روش به ویژه در مکانهایی که امکان انتقال و استفاده از مخازن گاز محافظ وجود ندارد، بسیار کارآمد بوده و سطح بالایی از بهرهوری را در اختیار افراد قرار میدهد.

از سوی دیگر، سازگاری با شرایط مختلف بدون تغییر در سرعت و کیفیت فرآیند جوشکاری، روش توپودری را به یک انتخاب ایدهآل برای انجام پروژههای حساس در شرایط غیر قابل کنترل و با دسترسی محدود تبدیل میکند.

برررسی ویژگیهای کمی و کیفی در جوشکاری Flux Cored

نرخ نفوذپذیری بالا: جوشکاری Flux Cored در مقایسه با روش MIG از قدرت نفوذ، سرعت و بهرهوری بیشتری برخوردار است که این موضوع در کنار اجرای سریع پروژههای مختلف به حفظ کیفیت و کارآیی آنها نیز کمک میکند.

ایدهآل بری اتصال صفحات ضخیم: نرخ نفوذپذیری بالا به معنی توانایی در انجام فرآیند جوشکاری بر روی قطعات ضخیم خواهد بود که با ایجاد جوشهای عمیقتر باعث ایجاد اتصالات قویتر میشود. همین ویژگی باعث شده تا روش جوشکاری Flux Cored به یک انتخاب عالی برای پیادهسازی پروژههای مقاوم مانند سازههای فلزی تبدیل شود.

امکان جوشکاری در شرایط سخت: روش جوشکاری Flux Cored به صورت ویژه برای انجام فرآیند جوشکاری در سطوح عمودی و موقعیتهای خاص دیگر نظیر سقفها کاربرد دارد. این قابلیت در کنار حفظ کیفیت جوش از جمله ویژگیهای بسیار مهمی است که روش Flux Cored را به یک گزینه عالی برای جوشکاری در شرایط و موقعیتهای حساس و پیچیده تبدیل میکند.

بیشتر بخوانید: نقد و بررسی چراغ قوه دوکاره Acebeam Terminator M1

مزایای جوشکاری Flux Cored

عدم نیاز به گاز محافظ: کاهش هزینهها و استفاده آسان در فضای باز

قدرت نفوذ بالا: ایدهآل برای اتصال قطعات ضخیم

سرعت بالا: بهبود نرخ جوشکاری در مقایسه با روش جوشکاری MIG و ارائه مزایای خاص در موقعیتهای مختلف

معایب جوشکاری Flux Cored

افت جلوه ظاهری: ایجاد جوشهای خشنتر در مقایسه با روشهای MIG و TIG

تولید دود و بو: تولید حجم قابل توجهی از آلودگی و نیاز به استفاده از سیستمهای تهویه هوا در محیطهای بسته

جمعبندی کلی در خصوص 4 روش جوشکاری MIG / TIG / Stick / Flux Core

به طور کلی هر روش جوشکاری دارای مزایا و معایب خاصی است که با توجه به نوع کاربری موردنظر و سطح مهارتهای کاربر مورد استفاده قرار میگیرند. جوشکاری MIG یک گزینه عالی برای افراد تازهکار محسوب میشود و تلفیقی از سرعت و بهرهوری را در طیف وسیعی از فرآیندهای مختلف به ارمغان میآورد. از طرف دیگر جوشکاری TIG بیشتر برای کسب نهایت دقت و کیفیت در حین جوشکاری بر روی صفحات و قطعات نازک کاربرد دارد.

در طرف مقابل روش جوشکاری Stick به شکل ویژه برای جوشکاری بر روی قطعات موجود در فضای باز و فلزات مقاوم مورد استفاده قرار میگیرد و سطح بسیار بالایی از مقاومت و اطمینان را به وجود میآورد. و در انتها جوشکاری Flux Cored به عنوان یک راهحل جایگزین برای روش MIG محسوب میشود که در صورت عدم توانایی در استفاده از گازهای محافظ به عنوان یکی از بهترین روشهای کارآمد و باکیفیت در نظر گرفته میشود.

با نام خدا

کتاب های بنده را در جوشکاری mig. Mag . زیرپودری مطالعه و به دوستانتان معرفی کنید.

بنده فریدون غفاری مربی مدرس و متخصص. جوش از انجمن جوش آلمان سال ۱۹۷۲ شهر مانهیم میباشم.

تلفن ۰۹۱۲۱۰۰۸۶۱۴

درود، بله حتما، کامنت شما اینجا باقی بمونه تا دوستان ببینن

سلام. درود بر شما استاد. توضیح و بیان ساده تر بیشتر به علاقه من آن کمک میکرد. البته توضیحات شما خیلی روشن و به جا بود. ممنونم 👏❤️